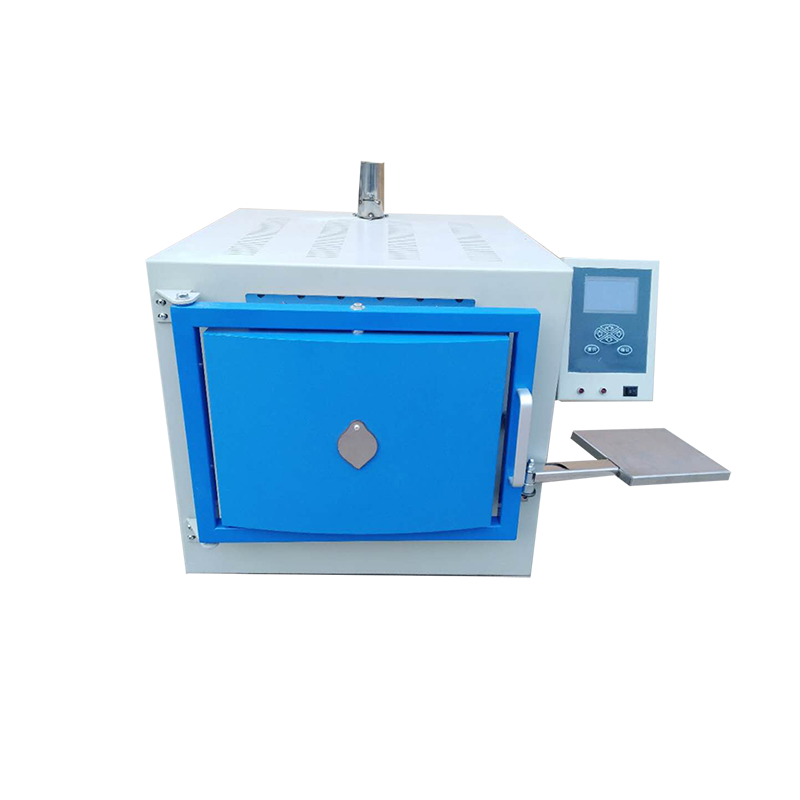

XL-2000 智能馬弗爐

適用范圍

該智能馬弗爐是高性能機電一體化的新一代智能產(chǎn)品,適用于煤炭、電力、化工、冶金、水泥、地質(zhì)勘探和醫藥、科研等行業(yè)和部門(mén)進(jìn)行工業(yè)分析,本儀器采用微處理器作為控制中心,觸摸鍵盤(pán)輸入。煤質(zhì)化驗時(shí),能?chē)栏癜凑諊鴺薌B212、GB5447、GB5449有關(guān)規定,自動(dòng)完成慢灰、快灰、羅加指數、粘結指數、揮發(fā)分等測定。

性能特點(diǎn)

1.采用微處理器作為控制中心,利用微處理器的智能判斷方法自動(dòng)調整預加熱溫度,并存儲記憶,確保試驗順利完成自動(dòng)化程度高。

2.采用PID控制算法和自適應控制技術(shù),控溫精度優(yōu)于國標要求,性能穩定可靠。

3.溫度控制符合國標GB212、GB5447、GB5449規定,具有快速灰化法、緩慢灰化、 揮發(fā)分、羅加指數、粘結指數等專(zhuān)用加熱程序,性能優(yōu)越,控制精度高。

4.具有自選程序,用戶(hù)可根據需要分別設定十五段時(shí)間溫度控制進(jìn)程,完成多種升溫曲線(xiàn)控制,應用廣泛,操作簡(jiǎn)單。

5.采用液晶屏漢字顯示界面,人機界面友好。同時(shí)顯示試驗進(jìn)程、時(shí)間、溫度和功能。

6.采用新型整體爐膛,保溫效果好,升溫速度快,節能節電顯著(zhù),與傳統馬弗爐相比,節約時(shí)間1/2,節約電能2/3。

7.整體設計合理,使用壽命長(cháng),采用雙回轉中心,四臂水平轉動(dòng)爐門(mén)和新型可控煙囪開(kāi)關(guān)裝置,操作方便。

8.造型美觀(guān),工藝考究,堅固耐用,不易變形。

使用條件及用戶(hù)自備材料

1.溫度:0℃~40℃

2.相對濕度:≤85%

3.供電電源:AC220V±22V,50Hz±1Hz。

4.使用環(huán)境不應有強蝕氣體、強電磁設備和強永久磁場(chǎng),通風(fēng)良好。

5.產(chǎn)品應牢固放置于試驗室工作臺上,室內面積寬敞、光線(xiàn)明亮適度。

6.開(kāi)機工作前,必須對使用的產(chǎn)品及其它儀器和設施進(jìn)行仔細檢查,特別是檢查電氣系統的接線(xiàn)應正確牢靠,發(fā)現異常情況應及時(shí)處理。

7.操作人員必須是經(jīng)過(guò)專(zhuān)業(yè)培訓的人員,熟悉本使用說(shuō)明書(shū)和有關(guān)配套的機電、儀器、設施等,不合格操作員不得上崗操作。

8.自備40A以上的空氣開(kāi)關(guān)或閘刀開(kāi)關(guān)。

9.自備灰皿、灰皿架、揮發(fā)分坩堝、揮發(fā)分坩堝架。

第二章 主要技術(shù)指標

1.測溫范圍:0℃~1000℃;

2.測溫精度:±3℃配用I級精度K型熱電偶;

3.控溫精度:±5℃(在250℃~1000℃范圍內);

4.爐膛容積:200×140×300mm

5.外型尺寸:590×540×450mm

6.熱電偶:鎳鉻—鎳硅熱電偶(分度號K);

7.升溫時(shí)間:(室溫~850℃)≤15min;

8.灰分測定精密度符合GB/T 212中4.4規定;

9.揮發(fā)分測定精密度符合GB/T 212中5.6規定;

10.電源:AC220V±22V 50Hz±1Hz;

11.功率:3.5kW;

12.重量:約50kg 。

第三章 儀器安裝

控制器的安裝

1.將智能馬弗爐(以下簡(jiǎn)稱(chēng)馬弗爐)放置于試驗室工作臺上,應有利于散熱;

2.用十字槽螺絲刀擰下馬弗爐右側上方的四套M5螺絲釘;

3.從包裝箱內取出帶支架的控制器,用十字槽螺絲刀擰下固定支架后蓋的M4螺絲釘;并取下支架后蓋;

4.將馬弗爐右側的控制線(xiàn)穿過(guò)控制器支架的兩個(gè)大孔,用十字槽螺絲刀擰上四套M5螺絲釘;

5.將控制線(xiàn)上的過(guò)線(xiàn)圈安裝在控制器支架下面的孔上;

6.將控制線(xiàn)六芯航空插頭對準控制器插座位置插入,并擰上插座防松帽;

7.裝上支架后蓋,用十字槽螺絲刀擰上支架后蓋的M4螺絲釘。

煙囪的安裝

1.從包裝箱內取出煙囪聯(lián)接管;

2.松開(kāi)馬弗爐后面煙囪固定卡的螺釘,將煙囪聯(lián)接管的φ28端插入煙囪對接管;

3.旋轉煙囪聯(lián)接管,使煙囪開(kāi)關(guān)手柄朝向右側,擰緊固定卡的螺釘。

電源線(xiàn)連接

1.用戶(hù)自備電源線(xiàn)的線(xiàn)徑應不小于6mm2,外接40A保險。

2.為了安全,儀器接地線(xiàn)必須接實(shí)驗室附近大地,且接地良好。

3.將馬弗爐的電源電纜線(xiàn)與電源(AC220V±22V,50Hz±1Hz)的空氣開(kāi)關(guān)(或閘刀)連接,檢查導線(xiàn)連接無(wú)誤,且無(wú)短路、斷路。

第四章 操作界面說(shuō)明

操作界面介紹

開(kāi)機、復位界面如下圖:

歡 迎 使 用 本 產(chǎn) 品 |

功能選擇界面如下圖:

■ 1. 揮發(fā)分 |

實(shí)驗項目界面如下圖:

項目:灰分 |

控制器面板操作圖

1.“確認”鍵用于進(jìn)入功能界面和啟動(dòng)實(shí)驗項目。

2. “返回”鍵用于退回上一級界面。

3. “▲”或“▼”鍵用于選擇實(shí)驗項目(選中光標閃爍)和進(jìn)程選擇。

4. “?” ,“?” 在自選程序中用于左右移位。

5. “復位”鍵用于控制器重新啟動(dòng)。

第五章 實(shí)驗操作說(shuō)明

緩慢灰化法(慢灰)

國標試驗方法提要:稱(chēng)取一定量的空氣干燥煤樣,放入馬弗爐中,以一定的速度加熱到(815±10)℃,灰化并灼燒到質(zhì)量恒定。以殘留物的質(zhì)量占煤樣質(zhì)量的百分數作為煤樣的灰分。

1.在預先灼燒至質(zhì)量恒定的灰皿中,稱(chēng)取粒度小于0.2mm的空氣干燥煤樣(1±0.1)g,稱(chēng)準至0.000 2g,均勻地攤平在灰皿中,使其每平方厘米的質(zhì)量不超過(guò) 0.15g。

2.開(kāi)機、復位時(shí),先按“確認”鍵進(jìn)入功能選擇界面,然后按“▲”或 “▼”鍵選擇“灰分”功能,并按“確認”鍵啟動(dòng)試驗。

3.自動(dòng)進(jìn)入“進(jìn)程0”:檢測爐溫是否小于100℃,如大于100℃,請打開(kāi)爐門(mén)降溫;如小于100℃,將放有灰皿的灰皿架放入馬弗爐恒溫區中,關(guān)上爐門(mén)并使爐門(mén)留有15mm左右的縫隙。

4.自動(dòng)進(jìn)入“進(jìn)程1”:升溫,在不小于30min的時(shí)間內爐溫緩慢升至500℃,溫度達到時(shí),音響提示。

5.自動(dòng)進(jìn)入“進(jìn)程2”:在500℃溫度下保持30min,時(shí)間到,音響提示。

6.自動(dòng)進(jìn)入“進(jìn)程3”:繼續升溫至815℃,溫度達到時(shí),音響提示。

7.自動(dòng)進(jìn)入“進(jìn)程4”:在(815±10)℃溫度下灼燒1h,時(shí)間到,音響提示。打開(kāi)爐門(mén),從爐中取出灰皿,放在耐熱瓷板或石棉板上,在空氣中冷卻5 min左右,移入干燥器中冷卻至室溫(約20 min)后稱(chēng)量。

8.從爐中取出灰皿后,應關(guān)上爐門(mén),爐溫保持在815℃等待指示。

9.如果進(jìn)行檢查性灼燒,打開(kāi)爐門(mén),放入灰皿,關(guān)上爐門(mén),請按 “▲”鍵,進(jìn)入“進(jìn)程5”:檢查性灼燒,(815±10)℃,20min。時(shí)間到,音響提示。打開(kāi)爐門(mén),取出灰皿,關(guān)好爐門(mén)。爐溫保持在815℃等待指示。如欲進(jìn)行下一次檢查性灼燒,放入灰皿,關(guān)上爐門(mén)。按“▲” 鍵即可進(jìn)入“進(jìn)程6”: 檢查性灼燒,(815±10)℃,20min。時(shí)間到,音響提示。打開(kāi)爐門(mén),取出灰皿,關(guān)好爐門(mén)。直到連續兩次灼燒的質(zhì)量變化不超過(guò)0.001g為止。按 “返回” 鍵結束慢灰試驗,返回到功能選擇界面。

快速灰化法(快灰)

國標試驗方法提要:將裝有煤樣的灰皿由爐外逐漸送入預先加熱至(815±10)℃的馬弗爐中灰化并灼燒至質(zhì)量恒定。以殘留物的質(zhì)量占煤樣質(zhì)量的百分數作為煤樣的灰分。

1.在預先灼燒至質(zhì)量恒定的灰皿中,稱(chēng)取粒度小于0.2mm 的空氣干燥煤樣(1±0.01)g,稱(chēng)準至0.000 2g,均勻地攤平在灰皿中,使其每平方厘米的質(zhì)量不超過(guò) 0.15g。將盛有煤樣的灰皿預先分排放在耐熱瓷板或石棉板上。

2.開(kāi)機、復位時(shí),先按“ 確認” 鍵進(jìn)入功能選擇界面,然后“▲”或 “▼” 鍵選擇“快灰”功能,再按“ 確認”鍵啟動(dòng)試 驗。

3.自動(dòng)進(jìn)入“進(jìn)程0”::升溫到850℃,音響提示。

4.自動(dòng)進(jìn)入“進(jìn)程1”:保持850℃溫度,等待試驗。

5.試驗開(kāi)始:按“▲”鍵,進(jìn)入“進(jìn)程2”,打開(kāi)爐門(mén),將放有煤樣的灰皿架緩慢地推入馬弗爐中,先使第一排灰皿中的煤樣灰化。5min 時(shí),音響提示。待5~10 min 后煤樣不再冒煙時(shí),以每分鐘不大于2cm的速度把其余各排灰皿順序推入爐內熾熱部分(若煤樣著(zhù)火發(fā)生爆燃,試驗應作廢)。

6.送完試樣,關(guān)上爐門(mén),按“▲”鍵,進(jìn)入“進(jìn)程3”,升溫至815 ℃時(shí),音響提示。

7.自動(dòng)進(jìn)入“進(jìn)程4”:在(815±10)℃的溫度下灼燒40min,時(shí)間到,音響提示。打開(kāi)爐門(mén),從爐中取出灰皿,放在空氣中冷卻5min左右,移入干燥器中冷卻至室溫(約20min)后,稱(chēng)量。

8.從爐中取出灰皿后,應關(guān)上爐門(mén),爐溫保持在815℃等待指示。

9.如果進(jìn)行檢查性灼燒,打開(kāi)爐門(mén),放入灰皿,請按 “▲”鍵,進(jìn)入“進(jìn)程5”:檢查性灼燒,(815±10)℃,20min。時(shí)間到,音響提示。打開(kāi)爐門(mén),取出灰皿,關(guān)好爐門(mén)。直到連續兩次灼燒的質(zhì)量變化不超過(guò)0.001g為止。按“返回”鍵結束快灰試驗,返回到功能選擇界面。

10. 結果計算

空氣干燥煤樣的灰分按式(1)計算:

m1

Aad = ----------×100 …………………………(1)

m

式中:

Aad—— 空氣干燥煤樣的灰分,單位為百分數(%);

m —— 稱(chēng)取的空氣干燥煤樣的質(zhì)量,單位為克(g) ;

ml —— 灼燒后殘留物的質(zhì)量,單位為克(g)。

灰分測定的重復性和再現性如表1規定:

表1

灰分/% | 重復性限Aad /% | 再現性臨界差Ad/ % |

<15.00 | 0.20 | 0.30 |

15.00~30.00 | 0.30 | 0.50 |

>30.00 | 0.50 | 0.70 |

揮發(fā)分測定

國標方法提要:稱(chēng)取一定量的空氣干燥煤樣,放在帶蓋的瓷坩堝中,在(900±10)℃溫度下,隔絕空氣加熱7min。以減少的質(zhì)量占煤樣質(zhì)量的百分數,減去該煤樣的水分含量作為煤樣的揮發(fā)分。

1.在預先于900℃ 溫度下灼燒至質(zhì)量恒定的帶蓋瓷坩堝,稱(chēng)取粒度小于0.2 mm的空氣干燥煤樣(1±0.01)g,(稱(chēng)準至0.000 2g),然后輕輕振動(dòng)坩堝,使煤樣攤平,蓋上蓋,放在坩堝架上。

褐煤和長(cháng)焰煤應預先壓餅,并切成約3mm的小塊。

2.開(kāi)機、復位時(shí),先按“ 確認” 鍵進(jìn)入功能選擇界面,然后“▲”或 “▼”鍵選擇“揮發(fā)分”功能,再按“ 確認”鍵啟動(dòng)試驗。

3.自動(dòng)進(jìn)入“進(jìn)程0”:升溫至920℃,音響提示。

4.自動(dòng)進(jìn)入“進(jìn)程1”:保持920爐溫,等待試驗。

5.開(kāi)始試驗:順時(shí)針旋轉煙囪開(kāi)關(guān)手柄到底,隔絕空氣。然后打開(kāi)爐門(mén),迅速將放有坩堝的架子送入恒溫區,爐溫低于890℃立即關(guān)上爐門(mén)。按 “▲”鍵,進(jìn)入“進(jìn)程2”:在3min內,爐溫恢復到(900±10)℃,3min時(shí)間到,音響提示。(如果在3min內,爐溫沒(méi)有恢復到(900±10)℃,此試驗作廢。)

6.自動(dòng)進(jìn)入“進(jìn)程3”:保持爐溫(900±10)℃,從按鍵起準確加熱7min,加熱時(shí)間包括溫度恢復時(shí)間在內。試驗完成,音響提示。

7.打開(kāi)爐門(mén),從爐中取出坩堝架,放在空氣中冷卻5min左右,移入干燥器中冷卻至室溫(約20min)后稱(chēng)量。

8.分析結果的計算

空氣干燥煤樣的揮發(fā)分按式(2)計算:

m1

Vad = ----------×100-Mad ……………………(2)

m

式中:

Vad——空氣干燥煤樣的揮發(fā)分率,單位為百分數(%);

m——空氣干燥煤樣的質(zhì)量,單位為克(g) ;

m1——煤樣加熱后減少的質(zhì)量,單位為克(g) ;

Mad——空氣干燥煤樣的水分,單位為百分數(%)。

揮發(fā)分測定的精密度

揮發(fā)分測定的重復性和再現性如表2規定:

表2

揮發(fā)分/% | 重復性限Vad/% | 再現性臨界差Vd/% |

<20.00 | 0.30 | 0.50 |

20.00~40.00 | 0.50 | 1.00 |

>40.00 | 0.80 | 1.50 |

羅加指數測定

煙煤羅加指數國標試驗方法提要:

煙煤羅加指數的測定適用于測定煙煤的粘結力。

方法要點(diǎn):1g煙煤樣和5g專(zhuān)用無(wú)煙煤經(jīng)充分混合后,在嚴格規定的條件下焦化,將得到的焦炭在特定的轉鼓中進(jìn)行轉磨試驗,根據試驗結果計算出羅加指數(R.I)。

煤樣:試驗煤樣應按GB474《煤樣的制備方法》制備。其中0.1~0.2mm的煤粒應占全部煤樣的20%以上。煤樣應裝在密封的容器中。制樣后到試驗的時(shí)間不應超過(guò)一周。

測定羅加指數所用的無(wú)煙煤,并應符合下列要求,并經(jīng)全國煤炭標準化技術(shù)委員會(huì )認可。

——Ad小于4%;

——Vdaf小于7%;

——粒度0.3~0.4mm;

——篩下率不大于7%。

1.先稱(chēng)取5 g專(zhuān)用無(wú)煙煤樣,再稱(chēng)取1g試驗煤樣放入坩堝內,稱(chēng)準到0.001g。

2.用攪拌絲將坩堝內的混合煤樣攪拌2min。攪拌的方法是:坩堝作45°左右的傾斜,逆時(shí)針?lè )较蜣D動(dòng),每分鐘約15轉。攪拌絲亦傾斜同樣的角度;順時(shí)針?lè )较蜣D動(dòng)。每分鐘約150轉。攪拌時(shí),攪拌絲的圓環(huán)接觸坩堝壁與底相連接的圓弧部分。經(jīng)1 min45 s 后, —邊繼續攪拌,一邊將坩堝與攪拌絲逐漸轉到垂直位置,2min時(shí),攪拌結束。在攪拌時(shí),應防止煤樣外濺。攪拌后,將附在坩堝壁上的煤粉,用刷子輕輕刷到坩堝里的煤樣上。再用攪拌絲將試樣撥平,沿坩堝壁的層面略低1~2mm,以便壓塊將試樣壓緊后,使之處于同一平面。

3.用鑷子將壓塊于坩堝中央,然后將其置于壓力器下,輕輕放下壓桿靜壓30 s 。

4.加壓結束后,壓塊仍留在試樣上,蓋上坩堝蓋。注意從攪拌時(shí)開(kāi)始,帶有試樣的坩堝,應輕拿輕放,避免受到?jīng)_擊與振動(dòng)。

5.開(kāi)機、復位時(shí),先按“ 確認” 鍵進(jìn)入功能選擇界面,然后“▲”或 “▼” 鍵選擇“羅加粘結”功能,再按“ 確認”鍵啟動(dòng)試驗。

6.自動(dòng)進(jìn)入“進(jìn)程0”:升溫到850℃,音響提示。

7.自動(dòng)進(jìn)入“進(jìn)程1”:保持850℃爐溫,等待試驗。

8.試驗開(kāi)始:打開(kāi)爐門(mén),將帶蓋的坩堝放置在坩堝架中,用平鏟放入預先升溫到850℃的馬弗爐的恒溫區內,爐溫低于840℃立即關(guān)上爐門(mén)。

9.按 “▲”鍵,進(jìn)入“進(jìn)程2”:在6min內,爐溫恢復到(850±10)℃。6min時(shí)間到,音響提示。

10.自動(dòng)進(jìn)入“進(jìn)程3”:保持爐溫(850±10)℃,從按 “▲”鍵起15min,試驗完成,音響提示。進(jìn)程顯示實(shí)驗結束。

11.將坩堝從馬弗爐中取出,放置冷卻到室溫。若不立即進(jìn)行轉鼓試驗,則將坩堝放入干燥器中。

12.從冷卻后的坩堝中取出壓塊。當壓塊上附有焦渣時(shí),應刷入坩堝內,稱(chēng)量焦炭總質(zhì)量。再將焦炭放在1mm圓孔篩上篩分,篩上部分再次稱(chēng)重,然后放入轉鼓內,進(jìn)行第一次轉鼓試驗,轉鼓試驗后的焦塊用1mm圓孔篩進(jìn)行篩分,再稱(chēng)篩上部分重量。然后,將其放入轉鼓進(jìn)行第二次轉鼓試驗,重復篩分、稱(chēng)重操作,先后進(jìn)行三次轉鼓試驗。每次轉鼓試驗5min即250轉。重量都稱(chēng)準到0.01g。

13.當煙煤的粘結性很弱時(shí),焦渣極其疏松,篩分應特別仔細地進(jìn)行,不宜搖動(dòng)篩子,要將焦塊的底面輕輕放在篩畫(huà)上,取出焦塊,再與大于1 mm的焦屑一起稱(chēng)重。如果試樣焦化后不成塊,就篩去小于1mm的焦屑,大于1mm的焦屑稱(chēng)重。操作中要注意防止小塊焦屑的漏落或損失。

14.結果計算及報告和精密度見(jiàn)GB/T5449中第七章和第八章。

粘結指數測定

粘結指數國標試驗方法提要:

將一定重量的試驗煤樣和專(zhuān)用無(wú)煙煤,在規定的條件下混合,快速加熱成焦,所得焦塊在一定規格的轉鼓內進(jìn)行強度檢驗,用規定的公式計算粘結指數,以表示試驗煤樣的粘結能力。

測定粘結指數專(zhuān)用無(wú)煙煤應符合GB14181規定要求。

試驗煤樣按GB474《煤樣的制備方法》制備成粒度小于0.2mm的空氣干燥煤樣,其中0.1mm~0.2mm的煤粒占全部煤樣的20~35%。煤樣粉碎后并在試驗前應混合均勻。試驗煤樣應裝在密封的容器中,制樣后到試驗的時(shí)間不應超過(guò)一周。如超過(guò)一周,應在報告中注明制樣和試驗時(shí)間。

1.先稱(chēng)取5 g專(zhuān)用無(wú)煙煤樣,再稱(chēng)取1g試驗煤樣放入坩堝內,稱(chēng)準到0.001g。

2.用攪拌絲將坩堝內的混合煤樣攪拌2min。攪拌的方法是:坩堝作45°左右的傾斜,逆時(shí)針?lè )较蜣D動(dòng),每分鐘約15轉。攪拌絲亦傾斜同樣的角度;順時(shí)針?lè )较蜣D動(dòng)。每分鐘約150轉。攪拌時(shí),攪拌絲的圓環(huán)接觸坩堝壁與底相連接的圓弧部分。經(jīng)1 min45 s 后, —邊繼續攪拌,一邊將坩堝與攪拌絲逐漸轉到垂直位置,2min時(shí),攪拌結束。在攪拌時(shí),應防止煤樣外濺。攪拌后,將附在坩堝壁上的煤粉,用刷子輕輕刷到坩堝里的煤樣上。再用攪拌絲將試樣撥平,沿坩堝壁的層面略低1~2mm,以便壓塊將試樣壓緊后,使之處于同一平面。

3.用鑷子將壓塊于坩堝中央,然后將其置于壓力器下,輕輕放下壓桿靜壓30 s 。

4.加壓結束后,壓塊仍留在試樣上,蓋上坩堝蓋。注意從攪拌時(shí)開(kāi)始,帶有試樣的坩堝,應輕拿輕放,避免受到?jīng)_擊與振動(dòng)。

5.開(kāi)機、復位時(shí),先按“ 確認” 鍵進(jìn)入功能選擇界面,然后“▲”或 “▼” 鍵選擇“羅加粘結”功能,再按“ 確認”鍵啟動(dòng)試驗。

6.自動(dòng)進(jìn)入“進(jìn)程0”:升溫到850℃,音響提示。

7.自動(dòng)進(jìn)入“進(jìn)程1”:保持850℃爐溫,等待試驗。

8.試驗開(kāi)始:打開(kāi)爐門(mén),將帶蓋的坩堝放置在坩堝架中,用平鏟放入預先升溫到850℃的馬弗爐的恒溫區內,爐溫低于840℃立即關(guān)上爐門(mén)。

9.按 “▲”鍵,進(jìn)入“進(jìn)程2”:在6min內,爐溫恢復到(850±10)℃。6min時(shí)間到,音響提示。

10.自動(dòng)進(jìn)入“進(jìn)程3”:保持爐溫(850±10)℃,從按 “▲”鍵起15min,試驗完成,音響提示。進(jìn)程顯示實(shí)驗結束。

11.將坩堝從馬弗爐中取出,放置冷卻到室溫。若不立即進(jìn)行轉鼓試驗,則將坩堝放入干燥器中。

12.從冷卻后的坩堝中取出壓塊。當壓塊上附有焦渣時(shí),應刷入坩堝內,稱(chēng)量焦炭總質(zhì)量。然后將其放入轉鼓內,進(jìn)行第一次轉鼓試驗,轉鼓試驗后的焦塊用1mm圓孔篩進(jìn)行篩分,再稱(chēng)篩上部分重量。然后,將其放入轉鼓進(jìn)行第二次轉鼓試驗,重復篩分、稱(chēng)重操作,每次轉鼓試驗5min即250轉。重量都稱(chēng)準到0.01g。

13. 結果表述、補充試驗、精密度及結果報告見(jiàn)GB/T5447中第八章至第十章。

自選控溫程序

本機備有15段自選控溫程序,設定方法如下:

1.開(kāi)機、復位,按“▼”鍵選擇“2.自選”程序,然后按“確認”鍵,進(jìn)入自選程序界面。

2.按“▼”鍵選擇“設定”,按“確認”鍵進(jìn)入自選程序進(jìn)程1的設定。

3.按“?” 或“?”鍵移動(dòng)設定值光標的位數,按“▲”或“▼”鍵設定溫度與時(shí)間的數值。控制溫度設定為(1~999)℃,控溫時(shí)間設定為(1~999)min。進(jìn)程1設定完成后,按“確認”鍵進(jìn)入自選程序下一進(jìn)程的設定。以此類(lèi)推,自選程序設定共有15段進(jìn)程可供選擇。自選程序設定完成后,按“返回”鍵結束,返回到自選程序界面。

4.自選程序設定完成后,在自選程序界面,按“確認”鍵即可啟動(dòng)自選程序進(jìn)行試驗。

注:1) 設定的自選程序,在復位或關(guān)機后,參數自動(dòng)保存。如下次試驗參數相同,可直接按“確認”鍵啟動(dòng)自選程序進(jìn)行試驗。

2) 設定的溫度值為恒溫溫度值,設定的時(shí)間為保持恒溫溫度的時(shí)間,升溫時(shí)間和降溫時(shí)間,不需要設定。

3) 不帶自選功能的則不進(jìn)行上述設定。

第六章 使用注意事項

1.請詳細閱讀完本說(shuō)明書(shū)后,再進(jìn)行操作。

2.在使用時(shí),設備必須可靠接地,以免發(fā)生危險。

3.第一次使用或長(cháng)期停用后再次使用時(shí),必須進(jìn)行烘爐,烘爐時(shí)間共為八小時(shí),應分別設定100℃、200℃、300℃、400℃各烘二小時(shí)。

4.所接電源線(xiàn)、負載線(xiàn)要連接正確,必須要有足夠的線(xiàn)徑,并接好40A的保險。安裝好后,在通電試驗之前,請仔細檢查爐絲接線(xiàn)是否牢固,尤其是絕對不能短路,也不準接殼和接地。熱電偶的正負極要正確連接。如果接反,則在升溫時(shí),溫度顯示值下降。

5.本儀器在做“灰分”、“快灰”、“羅加粘結”、“揮發(fā)分”等試驗時(shí),應根據要求按“▲” 鍵,增加進(jìn)程。以使試驗順利進(jìn)行。另外,也可根據試驗的需要,使用“▲”鍵和“▼”鍵(增加和減少進(jìn)程)手動(dòng)調整試驗進(jìn)程。

6.當正在開(kāi)機工作時(shí),一旦儀器產(chǎn)品發(fā)生故障時(shí),應立即關(guān)閉電源,停機檢查。重大故障應保護現場(chǎng),以便故障分析。

7.使用時(shí), 設定爐溫不得超過(guò)額定工作溫度,此時(shí)爐絲壽命較長(cháng)。設定爐溫最高不得超過(guò)最高工作溫度,以免燒毀電熱元件。

8.熱電偶不要在高溫時(shí)驟然拔出,以防外套炸裂。

9.禁止向爐內灌注各種液體及易熔解的金屬, 凡附有油質(zhì)類(lèi)的金屬材料進(jìn)行加熱時(shí),會(huì )有大量的揮發(fā)性氣體將影響和腐蝕電熱元件表面,使之燒毀和縮短壽命,因此,加熱附有油質(zhì)類(lèi)的金屬材料時(shí),應做好金屬材料的密封工作。

10.應定期檢查接線(xiàn)連接是否良好。

11.保持爐膛清潔,及時(shí)清除爐內氧化物之類(lèi)滯留物。

特別注意:下班(或長(cháng)時(shí)間不做實(shí)驗)請務(wù)必斷開(kāi)電源。

第七章 常見(jiàn)故障及排除方法

1.顯示“熱電偶開(kāi)路”

檢查熱電偶線(xiàn)路,是否接觸良好。否則與廠(chǎng)家聯(lián)系。

2.爐溫失控

控制電路中的固態(tài)繼電器損壞,應立即切斷電源,以免燒壞爐體或其它元件。然后通知廠(chǎng)家處理。

3.不升溫

加熱電路故障。請通知廠(chǎng)家處理。